Historia

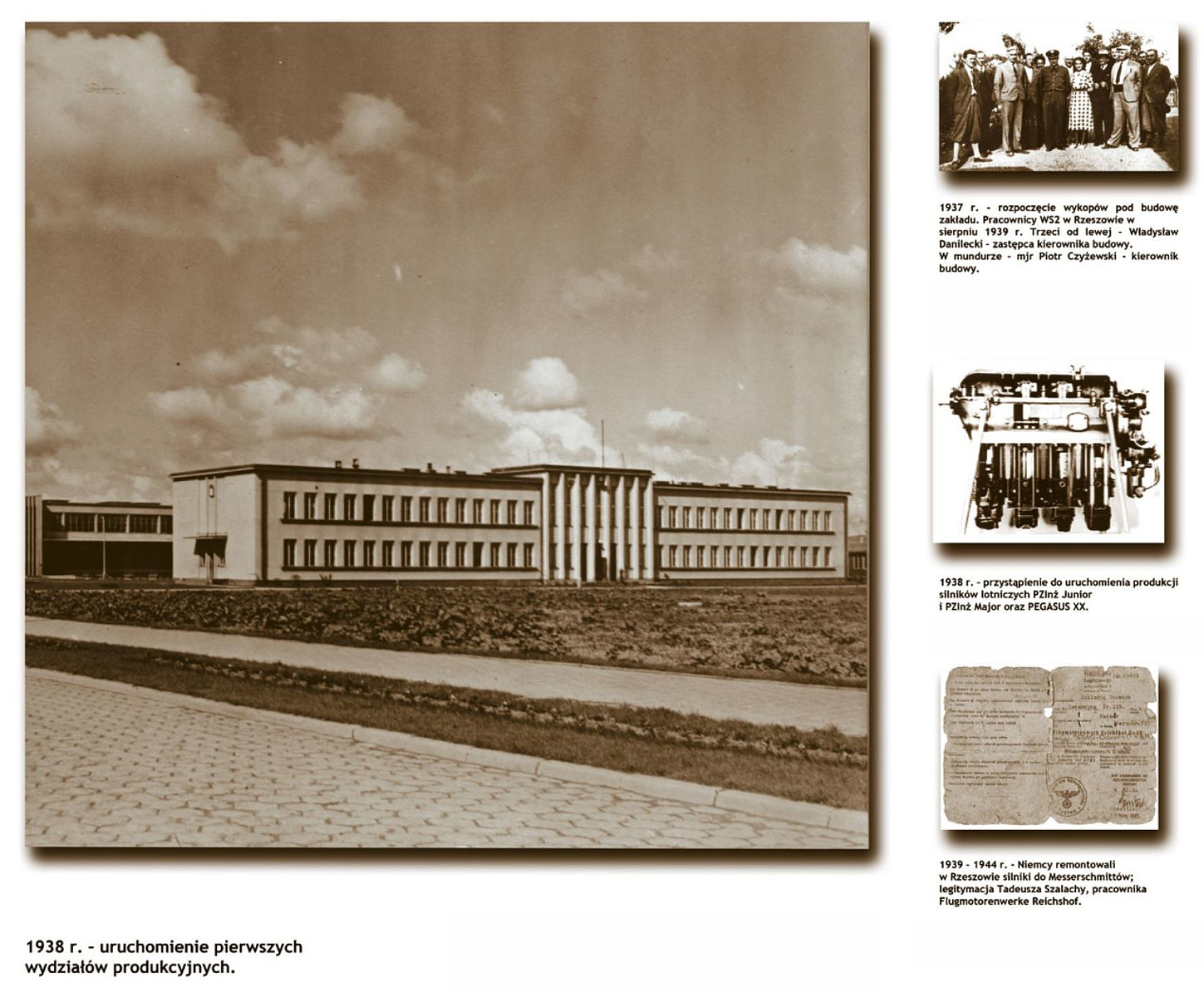

Pratt & Whitney Rzeszów ma tradycje sięgające 1937 roku, kiedy to w ramach Centralnego Okręgu Przemysłowego została wybudowana Wytwórnia Silników Nr 2. Budowę fabryki wizytowali przedstawiciele ówczesnego rządu, m. in. wicepremier Eugeniusz Kwiatkowski, twórca koncepcji COP.

W latach 1938-1939, wytwarzano silniki tłokowe na licencji czeskiej firmy Walter”, adaptowane przez polski przemysł lotniczy i oznakowane jako PZInż. „Junior”, PZInż. „Major” oraz silniki na licencji angielskiej firmy „Bristol” oznaczone „PEGASUS XX”.

9 września 1939 r. zakład zajęli Niemcy i podzielili go między Flugmotorenwerke Reichshof GmbH (włączone do firmy lotniczej Ernest Henschel z Kassel) i Daimler Benz ze Stuttgartu (koncern prowadził zakłady naprawcze silników dla lotnictwa na froncie wschodnim). Zatrudniały one w końcu 1941 r. 2 tys. robotników i wykonywały remonty oraz części silników samolotów bojowych, m. in. DB-606A. 2 sierpnia 1944 r. zakład został przejęty przez rosyjski zarząd wojskowy. W lipcu 1945 r fabrykę przekazano polskiej administracji, która przez kolejne 4 lata nosiła nazwę Państwowe Zakłady Lotnicze, Wytwórnia Silników Nr 2. W okresie tym, poza szerokim asortymentem wyrobów niezwiązanych z przemysłem lotniczym - obrabiarki do metali, narzędzia skrawające, części do traktorów i samochodów - wykonywano remonty silników lotniczych konstrukcji rosyjskiej oraz części do nich. W 1948 r. wykonano dla Szwecji remont 24 tłokowych silników lotniczych „JUMO” 211 ABD/GH. Przystąpiono także do uruchomienia silnika M-11 D na licencji rosyjskiej, a następnie jego odmiany M-11 FR do samolotów Jak 18, CSS-13 oraz Junak-2, Junak-3, Żak-Zuch konstrukcji Tadeusza Sołtyka.

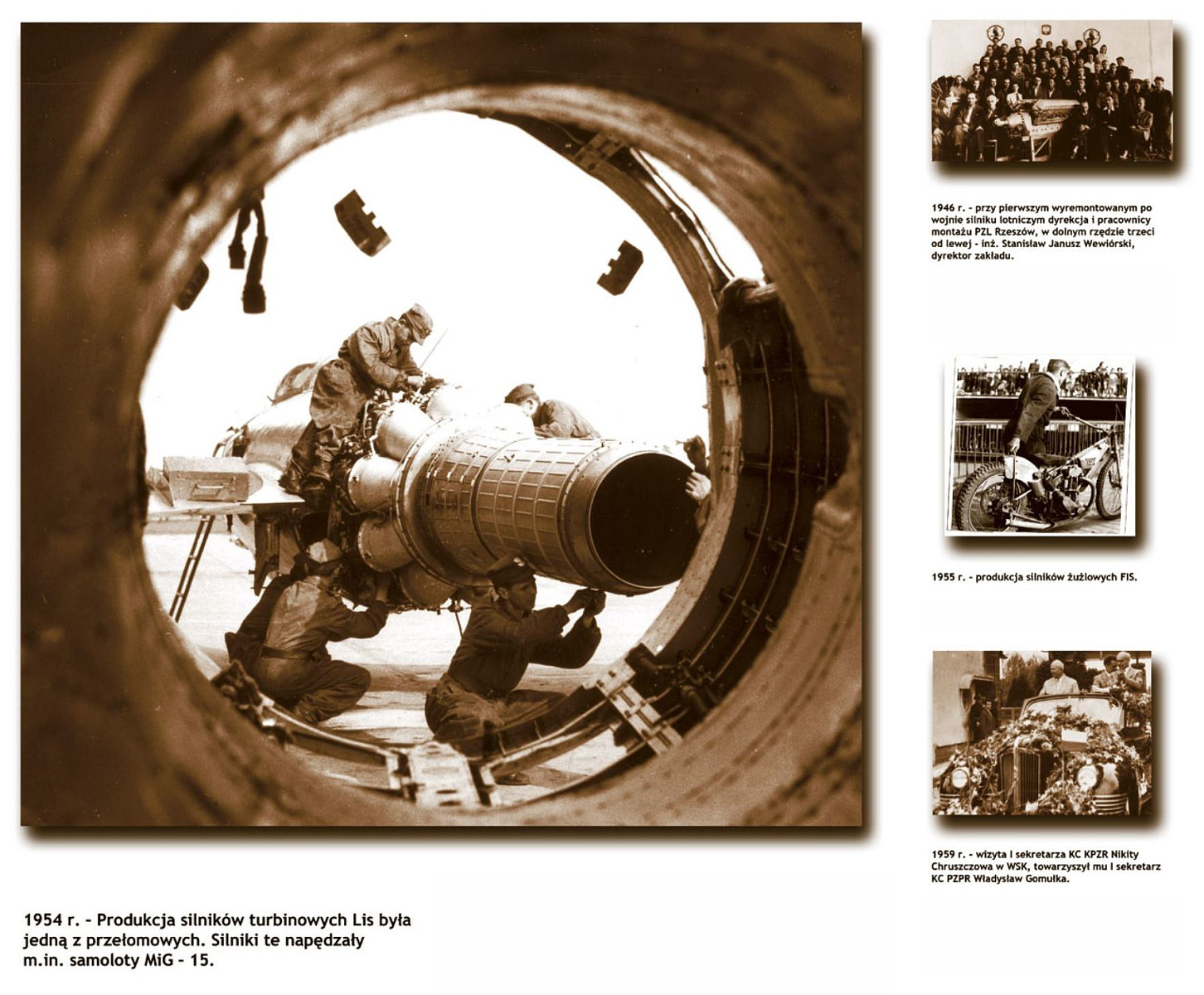

Ważnym etapem były lata 1950-1952, w których na licencji rosyjskiej rozpoczęto produkcję silników turbinowych. Powstały nowe budowle, w 1951 r. wydział kuźni, a w 1952 r. hala odlewni aluminium. W następnych latach pojawiły się dalsze obiekty - wydziały obróbki mechanicznej, montażu, blacharnia i inne. Zrodziła się pierwsza własna konstrukcja, którą był opracowany pod kierownictwem inż. Tadeusza Mirskiego (1956-1958) prototyp silnika turboodrzutowego - TO-1. W 1955 r., w oparciu o własną dokumentację konstrukcyjną, produkowano silniki i motocykle żużlowe, popularne FIS-y. W 1957 r. wdrożono do produkcji przekładnie śmigłowca SM-1, które wraz z wytwarzanymi od 1958 r. silnikami tłokowymi 7-cylindrowymi Lit-3 stanowiły jednostkę napędową śmigłowca SM-1. W ramach. „produkcji ubocznej” wykonywano silniki do samochodu osobowego „Mikrus”, wiertarki kadłubowe, pulsopyle do rozpylania środków owadobójczych, wirówki do mleka, maszyny dziewiarskie, obrabiarki oraz nakrycia stołowe.

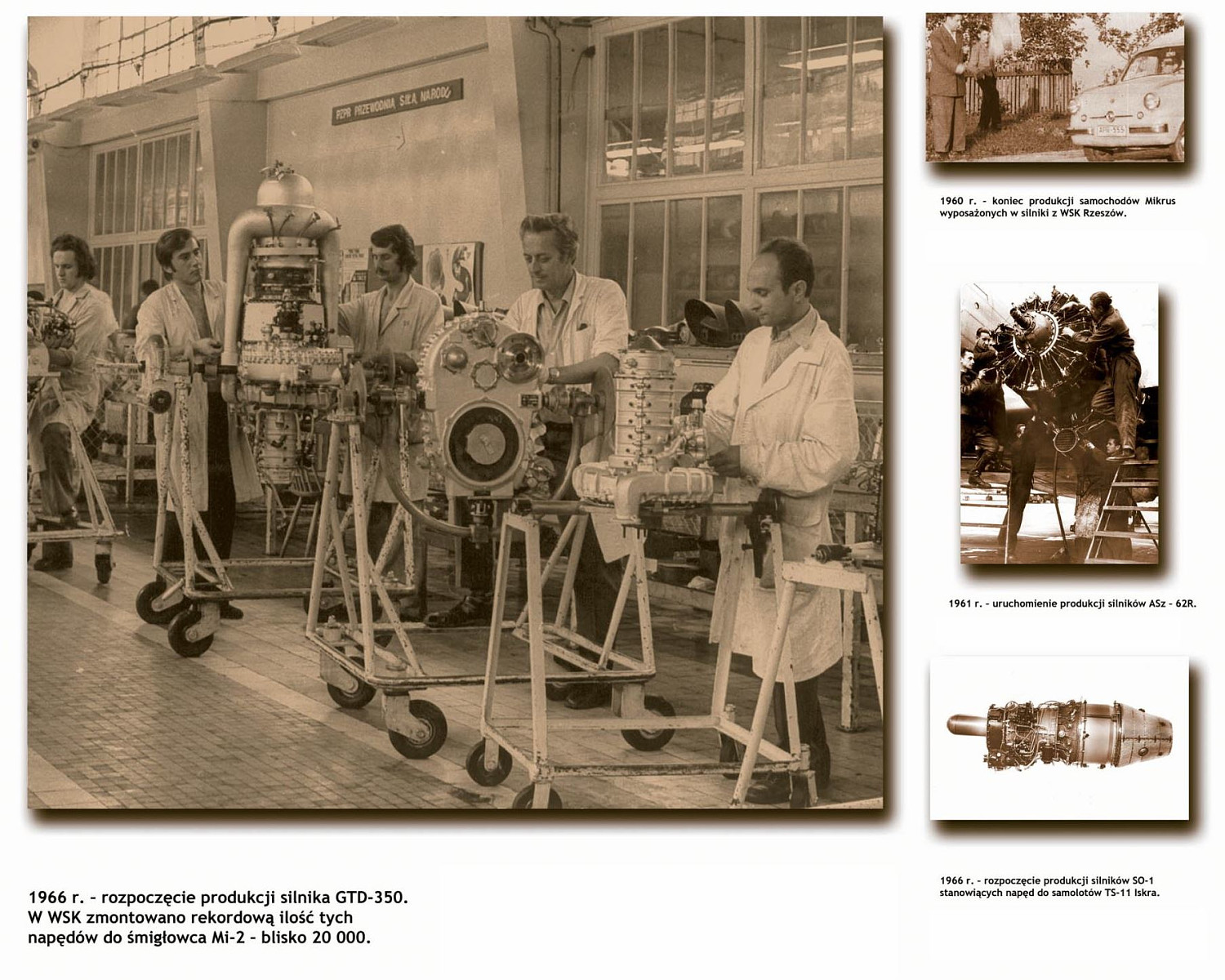

W latach 1960-1961 powstała prototypownia silników lotniczych. Wykonywano w niej, na bazie uzyskanego wzorca, silnik odrzutowy HO 10, stanowiący pierwszy napęd samolotu szkolno-treningowego TS-11 „Iskra”. W 1961 r. rozpoczęto produkcję silników tłokowych ASz-62R. Po 1964 r., wraz z przystąpieniem do uruchomienia napędu do śmigłowca Mi-2, nastąpiła dalsza rozbudowa zakładu.

W latach 1960-1961 powstała prototypownia silników lotniczych. Wykonywano w niej, na bazie uzyskanego wzorca, silnik odrzutowy HO 10, stanowiący pierwszy napęd samolotu szkolno-treningowego TS-11 „Iskra”. W 1961 r. rozpoczęto produkcję silników tłokowych ASz-62R. Po 1964 r., wraz z przystąpieniem do uruchomienia napędu do śmigłowca Mi-2, nastąpiła dalsza rozbudowa zakładu.

W latach 1966-1970 powstały wydziały filialne. W 1966 r. zakład rozpoczął produkcję śmigłowcowego silnika turbinowego GTD-350 i przekładni WR-2, przeznaczonej do śmigłowca Mi-2. Produkowano również silnik turboodrzutowy SO-1 i jego ulepszoną wersję SO-3 do napędu samolotu szkolno-treningowego TS-11 „Iskra”.

W latach 60. uruchomiono produkcję turbosprężarek do silników trakcji samochodowej, kolejowej i okrętowej według licencji firm: „Holset”, „Napier”, „Brown-Boveri”, „Schwitzer”. Produkowano również tłumiki drgań skrętnych do trakcyjnych silników spalinowych, wysokociśnieniowe pompy hydrauliczne zębate, elektrodrążarki i obrabiarki elektrochemiczne.

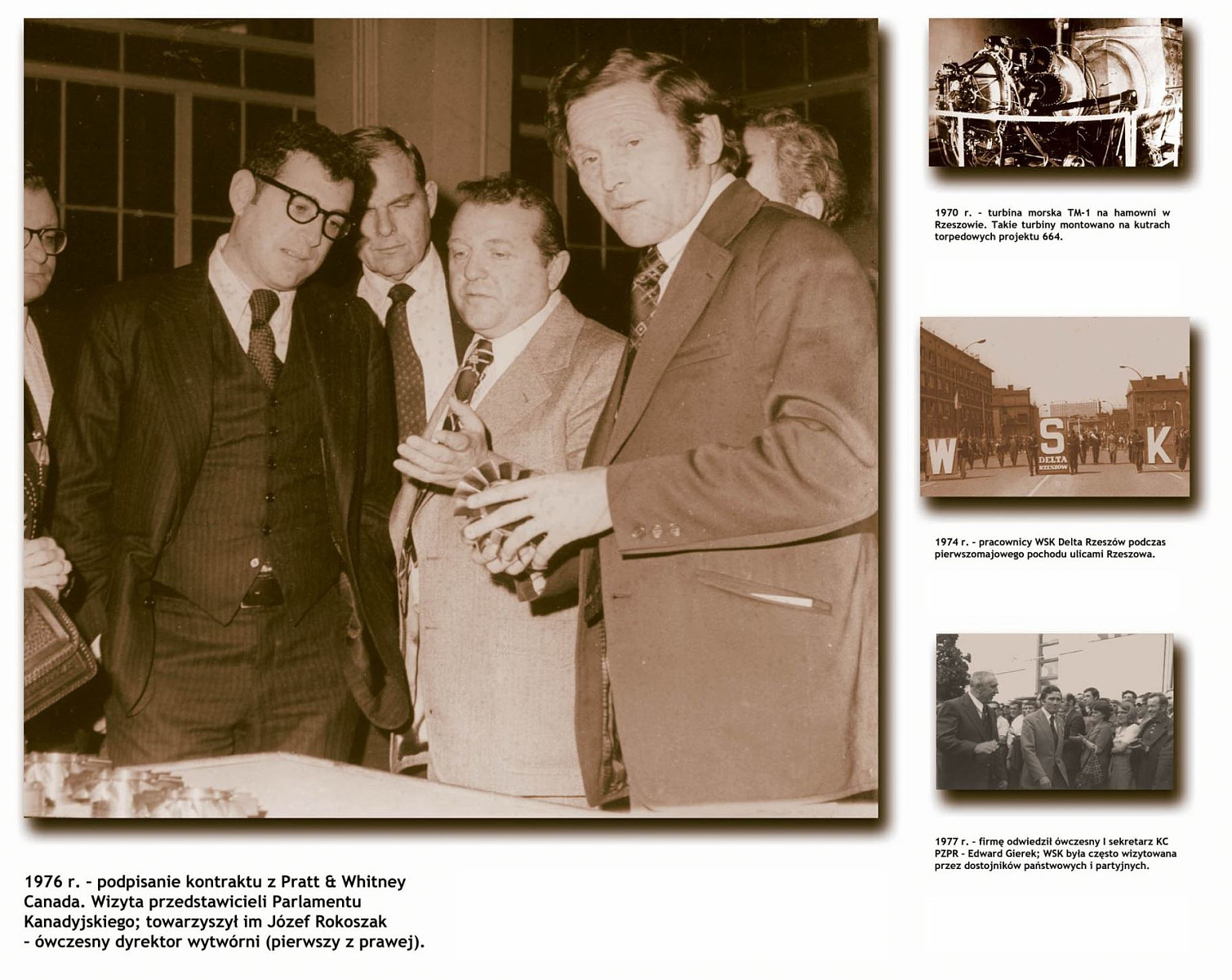

Na lata 70. przypada kolejny etap intensywnego rozwoju, powstały następne wydziały filialne - w Żołyni, Dynowie i Bartkówce. W 1973 r. oddana została do użytku nowa odlewnia żeliwa. W 1975 r. firma kolejny raz zmieniła nazwę na znaną do dziś WSK „PZL – Rzeszów”. Rozpoczęto także wtedy produkcję silnika PZL-3S do napędu samolotów rolniczych PZL-106 „Kruk”. W 1977 r. przystąpiono do produkcji silników PZL-Franklin, uruchomiono produkcję sprzęgieł elastycznych „Vulcan”, a w 1978 r. uchwytów wiertarskich oraz przekładni typu Renk. W 1976 r. - za pośrednictwem PHZ PEZETEL - zawarto wieloletni kontrakt z firmą Pratt & Whitney na wykonywanie większości części i zespołów do silnika PT-610A. W 1996 r. podpisano bezpośrednią umowę o współpracy na następne 10 lat.

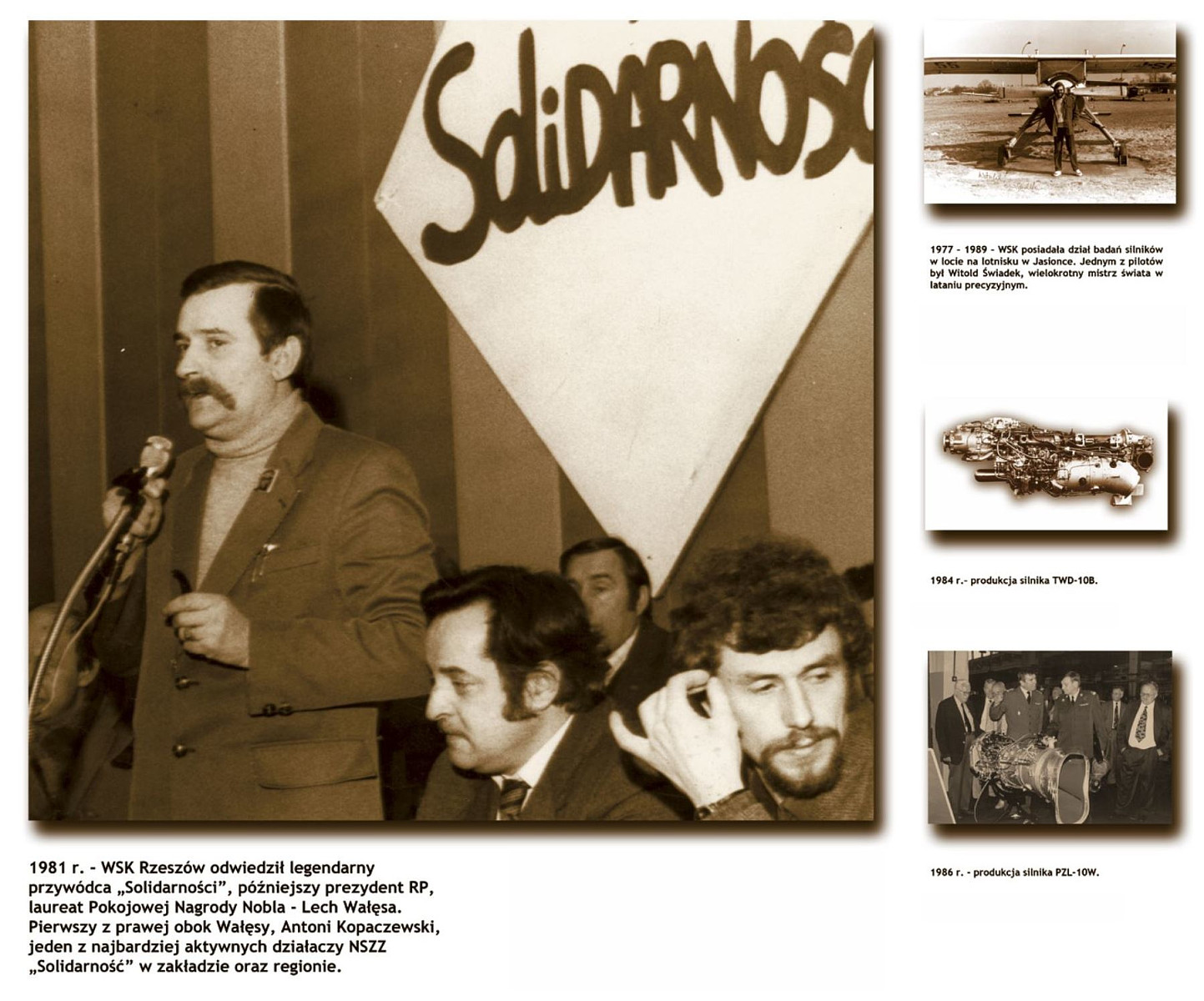

Od 1980 r. następowała dalsza modernizacja wytwarzanego sprzętu oraz wprowadzano do produkcji nowe wyroby. Miejsce silnika SO-3, w 1981 r. zajął SO-3W. W oparciu o własną dokumentację, uruchomiono w 1984 r. produkcję silnika tłokowego PZL-3SR do napędu samolotu rolniczego PZL-106AR „Kruk” i PZL-106BR „Kruk” Rozpoczęto produkcję silnika turbośmigłowego TWD- 10B do samolotu AN-28.W 1986 r. rozpoczęto produkcję silnika PZL-10W, który razem z przekładniami W-3 stanowi napęd do śmigłowca PZL „Sokół”.

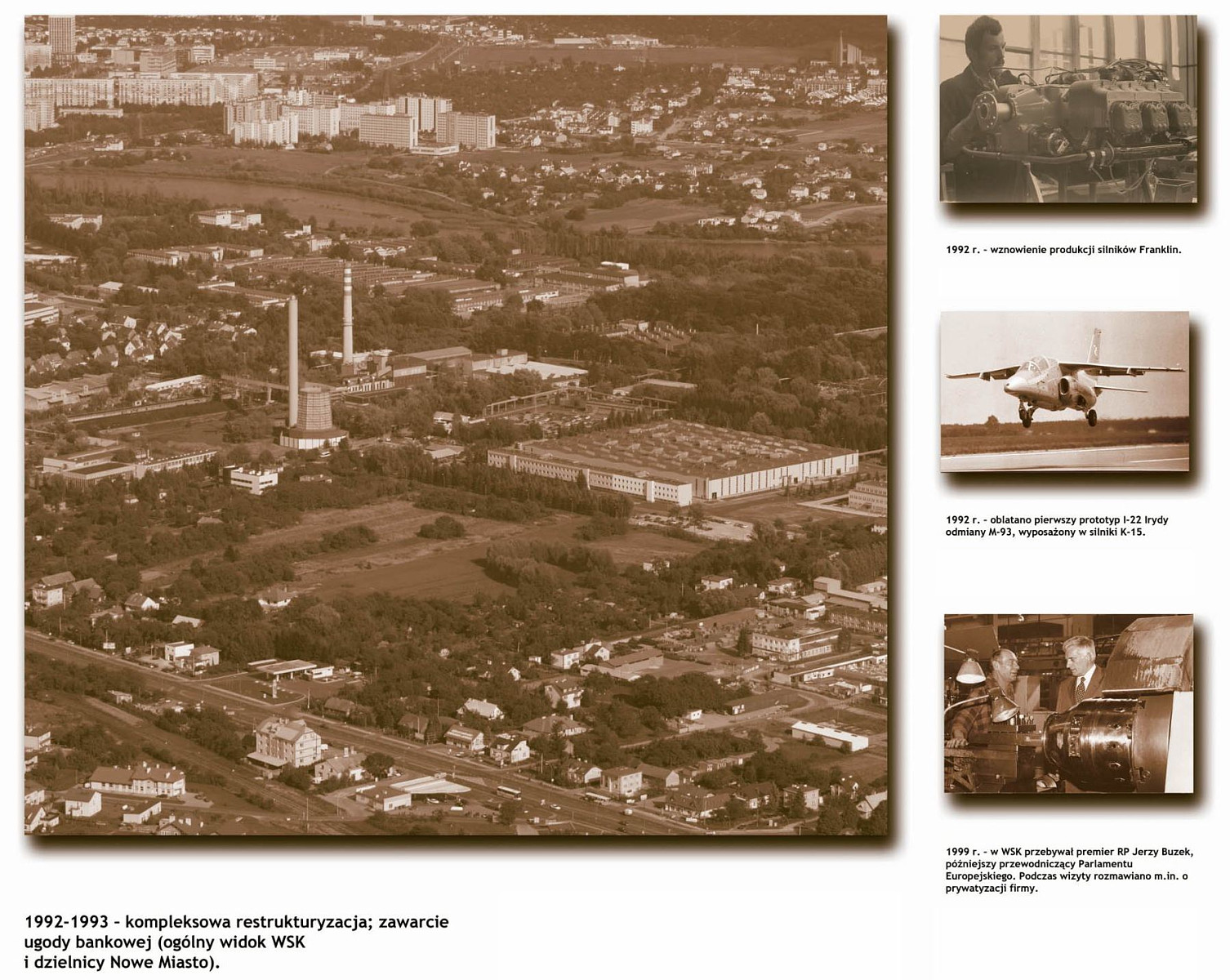

Kryzys w krajowym przemyśle motoryzacyjnym w latach 90. oraz załamanie się rynku wschodniego, na który wysyłano 75% produkcji, groziły katastrofą dla ponad 10 tys. pracowników. W latach 1992-1993 odbywały się procesy restrukturyzacji zakładu. W 1993 r. pozyskano nowych partnerów - firmy: General Electric, Allied Signal, Hispano-Suiza, Snecma. Troska o jakość zaowocowała certyfikatem systemu zapewnienia jakości według normy ISO 9001(1995 r.) oraz innymi certyfikatami, m.in. JAR- 145 (1996). Ten ostatni WSK otrzymała jako pierwsza firma lotnicza w Polsce.

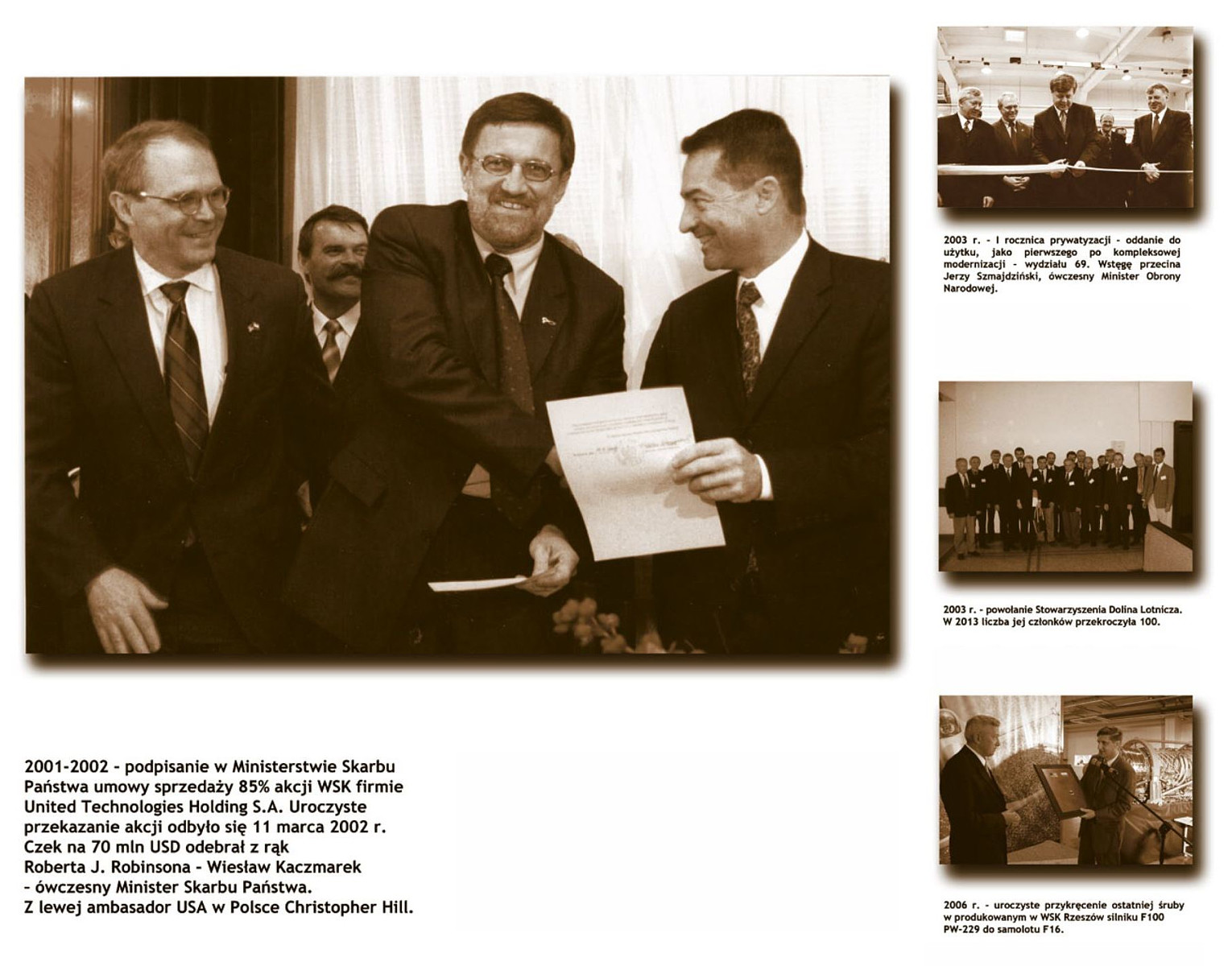

W 1994 r. WSK Rzeszów została przekształcona w Spółkę Akcyjną Skarbu Państwa. 21 września 2001 r. podpisana została umowa o sprzedaży 85 % akcji WSK firmie United Technologies Holding S.A. 11 marca 2002 r. w Ministerstwie Skarbu Państwa nastąpiło przekazanie pakietu akcji nowemu właścicielowi.

Po prywatyzacji, dzięki szerokim procesom inwestycyjnym, w firmie nastąpiły ogromne zmiany ilościowe i jakościowe we wszystkich obszarach. Zwłaszcza w zakresie stosowanych technologii i procesów, nowych produktów, zarządzania, bhp, ochrony środowiska, świadomości i mentalności pracowników. Wdrażane są nowe technologie i nowe produkty.

Zmodernizowane zostało biuro konstrukcyjne, powstały nowoczesne stanowiska badawcze. Inżynierowie biorą udział w pracach nad projektami nowoczesnych silników powstających w Pratt & Whitney.